Aufgrund des hohen Niveaus der Energiepreise wird es für alle Anlagenbetreiber immer wichtiger mögliche Energiesparmaßnahmen zu erkennen und DIREKT tätig zu werden. Doch wie geht man richtig vor und auf was ist zu achten? Hier wollen wir euch aufzeigen, wo in der elektrischen Antriebstechnik die größten Energiefresser liegen und wie man diese um bis zu 60% verringern kann.

Intelligente Drehzahlregelung - Das größte Einsparpotential

Findet ihr in eurem Betrieb/bei eurem Kunden noch ungeregelte Motoren bei denen der Durchfluss mit Klappen, Ventilen oder ähnlicher mechanischer Technik gesteuert wird? Oder gibt es noch Motoren die mittels Drehzahlsteller mit Phasenanschnitt-Technik über Thyristoren geregelt werden? Hier liegt der unnötigste Energieverlust im Unternehmen - aber auch das größte Potential! Mit vorab kalkulierbarem Einsatz lassen sich hier bis zu 60% Energiekosten einsparen. Nein, das ist keine fiktive Zahl - das ist FOX.fakt. Besonders bei Anwendungen mit quadratischem Lastmoment (z. B. Ventilatoren, Absaugungen und Kreiselpumpen) ist das Sparpotential am größten, aber auch bei Applikationen mit konstantem Lastmoment (z. B. Kran- und Liftanwendungen) sind hohe Energieeinsparungen möglich.

Für diese Anwendungen ist der Frequenzumrichter mit seinem hohen Wirkungsgrad von bis zu 99% die perfekte Lösung. Senke Deine Kosten für Betrieb, Wartung und Reparatur und erhalte zusätzlich eine intelligente Lösung, die Dir nebenbei alle wichtigen Betriebsdaten Deiner Anlage erfasst, überwacht und zur Verfügung stellen kann. Mit der passenden Technik lassen sich selbst sehr alte oder Sondermotoren über den Frequenzumrichter betreiben.

Große elektrische Maschinen

Große Antriebe benötigen große Mengen an Energie. Hier wirkt sich bereits eine geringe prozentuale Verbesserung deutlich in absoluten Zahlen aus. Prüfe hier also am besten besonders gründlich. Macht ein neuer Motor Sinn? Ist der eingesetzte Frequenzumrichter schon älter als 15 Jahre? Beispielsweise bietet hier bereits die Nachrüstung einer Drossel zur Blindstromkompensierung eine Steigerung des Wirkungsgrades um etwa 3-5%. Arbeitet die Anlage noch am richtigen Betriebspunkt oder könnte man mit einer geringen Reduzierung der Drehzahl bzw. Fördervolumina die Leistung deutlich verringern?

Frequenzumrichter

Durch die stetige Weiterentwicklung der, im Frequenzumrichter eingesetzten, Halbleitermodule und der damit verbundenen Wirkungsgradoptimierung amortisiert sich die Aufrüstung auf diese Technik meist schon innerhalb von 12 Monaten. Bei einem weiteren Anstieg der Energiepreise wird sich dies innerhalb wenigen Monaten rechnen. Sind die Eckdaten für den aktuellen Zustand der Anlage bekannt? Dann lässt sich eine genaue Kalkulation des Potentials vorab durchführen und abgleichen. Du erhältst von uns eine Bewertung zur Einsparung in %, kWh und €. Sehr überzeugend - finden wir!

Energiesparfunktionen

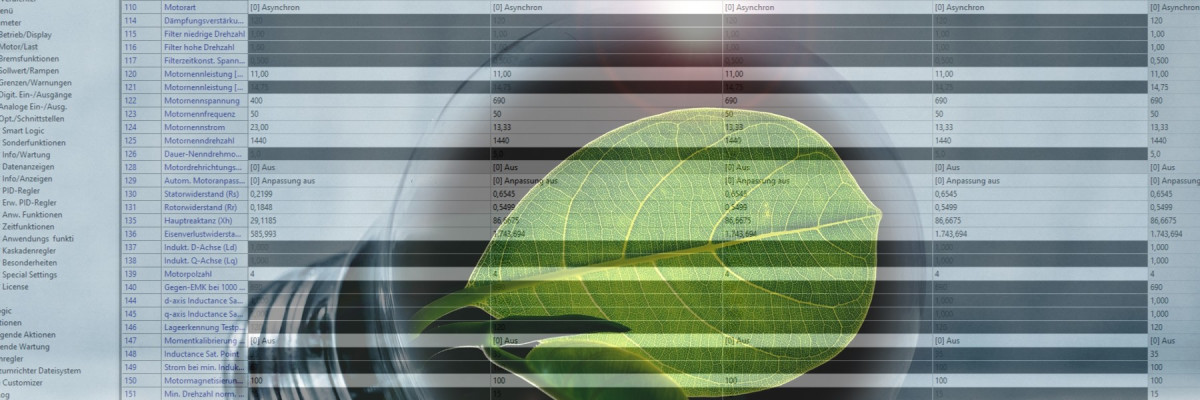

Schon gewusst? Viele Frequenzumrichter aktueller Hersteller verfügen bereits über Funktionen, die bei Aktivierung zusätzlich je nach Methode eine Einsparung von 2-5% des Energiebedarfs erreichen können. Dieses wird mit von den Herstellern eigens konzipierten Softwarelösungen durch Spannungsabsenkung oder einem Betrieb mit optimalem Erregerstrom erreicht. Wieso ist die Funktion dann nicht immer ab Werk aktiv? Der Frequenzumrichter benötigt ein genaues Abbild der Motorkonstanten um diese sehr schnellen internen Regelprozesse stabil umzusetzen. Diese erhält er nur, wenn ein automatisches Einmessen bei der Inbetriebnahme durchgeführt wird. Erst dann kann er das vorhandene zusätzliche Potential voll ausschöpfen und es kommt nicht zu ungewünschten Drehzahlschwankungen. Mit unserer FOX.care verbinden wir dies in einer Wartung bei Ihrer Anlage, mit Datenanalyse und -sicherung.

Motoren

In vielen Anlagen befinden sich noch Motoren, die vor über 20 Jahren verbaut wurden. Auch mit einem neuen Motor kann sehr viel Energie gespart werden und das bei gleicher Leistung. Geringere Wärme- und Laufverluste machen die heutigen Motoren um bis zu 15-20% effizienter als vor 20 Jahren. Achten Sie beim Einsatz neuer Elektromotoren mit IE4 oder höher auch auf die Kompatibilität des Antriebes. Permanenterregte oder Synchronreluktanzmotoren können nicht mit allen Frequenzumrichtern betrieben werden. Ebenso ist nur in Sonderfällen ein Netzbetrieb (DOL) z.B. für einen Bypassbetrieb möglich.

Energierückspeisung

Elektromotoren können unter bestimmten Voraussetzungen als Generatoren dienen und Energie ins System zurückspeisen. Dies ist vor allem für Anlagen die hohe Bremsenergien benötigen, wie z.B. Kräne, Aufzüge und Rolltreppen, interessant. Der Rückspeisebetrieb kann autark parallel zum Frequenzumrichter mittels Zwischenkreisanbindung über Einheiten ins Netz erfolgen, ebenso gibt es auch Komplettlösungen wie z.B. 4-Quadranten Umrichter. Ersteres kann nachgerüstet werden. Da die Filtertechnik im Rückspeisebetrieb hohe Anforderungen bezüglich der eingespeisten Spannungsqualität erfüllen muss, lohnt sich dieser Betrieb hauptsächlich unter bestimmten Aspekten (Motoren > 11 kW, häufig generatorischer Betrieb, Einspeisung ins eigene Netz).

Filter- und Drosseltechnik

Auch mit gezielt eingesetzter Filter- und Drosseltechnik lässt sich trotz der Eigenverluste Energie einsparen und zusätzlich die Kosten für Wartung und Service verringern. Durch einen ruhigeren Lauf Ihrer Motoren und der Reduzierung von Lagerströmen, Oberwellen und Spannungsspitzen reduzieren Sie Ausfälle und Stillstände.